-

YL-309SZOBACZ WIĘCEJ YL-309S Automatycznie składana hulajnoga elektryczna z regulacją wysokości YL-309S to inteligentna hulajnoga elektryczna zaprojektowana z myślą o wygodnym podróżowaniu. Pos...

YL-309SZOBACZ WIĘCEJ YL-309S Automatycznie składana hulajnoga elektryczna z regulacją wysokości YL-309S to inteligentna hulajnoga elektryczna zaprojektowana z myślą o wygodnym podróżowaniu. Pos... -

YL-985SZOBACZ WIĘCEJ YL-985S Lekka, przenośna, składana hulajnoga elektryczna na 4 kołach Funkcje: Ta gotowa do podróży hulajnoga mobilna jest wykonana z lekkiej, ale wytrz...

YL-985SZOBACZ WIĘCEJ YL-985S Lekka, przenośna, składana hulajnoga elektryczna na 4 kołach Funkcje: Ta gotowa do podróży hulajnoga mobilna jest wykonana z lekkiej, ale wytrz... -

YL-985ZOBACZ WIĘCEJ YL-985 4-kołowy składany elektryczny skuter transportowy zasilany akumulatorowo Funkcje: Zaprojektowany z myślą o przenośności i łatwości użytkowania, ten lekki s...

YL-985ZOBACZ WIĘCEJ YL-985 4-kołowy składany elektryczny skuter transportowy zasilany akumulatorowo Funkcje: Zaprojektowany z myślą o przenośności i łatwości użytkowania, ten lekki s... -

YL-211AZOBACZ WIĘCEJ YL-211 4-kołowa turystyczna hulajnoga elektryczna dla seniorów z reflektorem LED i koszykiem Opis produktu: Ta składana hulajnoga elektryczna, stworzona z myślą o nowoczesnym ...

YL-211AZOBACZ WIĘCEJ YL-211 4-kołowa turystyczna hulajnoga elektryczna dla seniorów z reflektorem LED i koszykiem Opis produktu: Ta składana hulajnoga elektryczna, stworzona z myślą o nowoczesnym ... -

YL-02ZOBACZ WIĘCEJ YL-02 Lekka 4-kołowa hulajnoga dla seniorów z obrotowym siedziskiem o 360° Opis produktu: Rama: wykonana z wytrzymałej i trwałej stali, rama zapewnia stabi...

YL-02ZOBACZ WIĘCEJ YL-02 Lekka 4-kołowa hulajnoga dla seniorów z obrotowym siedziskiem o 360° Opis produktu: Rama: wykonana z wytrzymałej i trwałej stali, rama zapewnia stabi... -

YL-09BZOBACZ WIĘCEJ YL-09B Składana, lekka hulajnoga mobilna z 4 kołami i koszem Funkcje: Zbudowany z solidnej stalowej ramy, ten komfortowy skuter mobilny zapewni...

YL-09BZOBACZ WIĘCEJ YL-09B Składana, lekka hulajnoga mobilna z 4 kołami i koszem Funkcje: Zbudowany z solidnej stalowej ramy, ten komfortowy skuter mobilny zapewni... -

YL-07ZOBACZ WIĘCEJ YL-07 Składana hulajnoga elektryczna z napędem elektrycznym na 4 koła i koszem Funkcje: Ta składana hulajnoga łączy w sobie przenośność z praktycznością na co dz...

YL-07ZOBACZ WIĘCEJ YL-07 Składana hulajnoga elektryczna z napędem elektrycznym na 4 koła i koszem Funkcje: Ta składana hulajnoga łączy w sobie przenośność z praktycznością na co dz... -

YL-09SZOBACZ WIĘCEJ Składana hulajnoga elektryczna YL-09S dalekiego zasięgu 20 km dla dorosłych i seniorów Funkcje: YL-09S to trwała i wszechstronna hulajnoga stworzona z myślą o codziennej...

YL-09SZOBACZ WIĘCEJ Składana hulajnoga elektryczna YL-09S dalekiego zasięgu 20 km dla dorosłych i seniorów Funkcje: YL-09S to trwała i wszechstronna hulajnoga stworzona z myślą o codziennej... -

YL-07TZOBACZ WIĘCEJ YL-07T 4-kołowy, przenośny, składany skuter elektryczny z napędem elektrycznym Opis produktu: Łącząc wygodę i praktyczność, ta składana hulajnoga elektryczna...

YL-07TZOBACZ WIĘCEJ YL-07T 4-kołowy, przenośny, składany skuter elektryczny z napędem elektrycznym Opis produktu: Łącząc wygodę i praktyczność, ta składana hulajnoga elektryczna... -

YL-08SZOBACZ WIĘCEJ YL-08S Wytrzymała, składana hulajnoga mobilna z 4 kołami i możliwością wznoszenia się pod kątem 12° Najważniejsze informacje: Stabilna i trwała konstrukcja: hulajnoga zbudowana z ram...

YL-08SZOBACZ WIĘCEJ YL-08S Wytrzymała, składana hulajnoga mobilna z 4 kołami i możliwością wznoszenia się pod kątem 12° Najważniejsze informacje: Stabilna i trwała konstrukcja: hulajnoga zbudowana z ram... -

YL-01SZOBACZ WIĘCEJ YL-01S Przenośna, składana hulajnoga z napędem na 4 koła dla osób starszych Funkcje: Ta składana hulajnoga elektryczna, zaprojektowana z myślą o nowoczesn...

YL-01SZOBACZ WIĘCEJ YL-01S Przenośna, składana hulajnoga z napędem na 4 koła dla osób starszych Funkcje: Ta składana hulajnoga elektryczna, zaprojektowana z myślą o nowoczesn... -

YŁ-16ZOBACZ WIĘCEJ YL-16 4-kołowa hulajnoga terenowa z napędem dla osób niepełnosprawnych Funkcje: Zbudowana z myślą o trudnych warunkach, hulajnoga elektryczna All-Terrain...

YŁ-16ZOBACZ WIĘCEJ YL-16 4-kołowa hulajnoga terenowa z napędem dla osób niepełnosprawnych Funkcje: Zbudowana z myślą o trudnych warunkach, hulajnoga elektryczna All-Terrain...

Zwyczaj Wytrzymały elektryczny skuter inwalidzki Producenci

Mobility Scooter to główna innowacja technologiczna w nowoczesnym transporcie, oferująca bezpieczny, wygodny i skuteczny sposób poruszania się osobom o ograniczonej sprawności ruchowej lub każdemu, kto szuka wygody.

Zbudowany w oparciu o zaawansowane procesy produkcyjne i niezawodne elektryczne układy napędowe, Mobility Scooter stał się znajomym widokiem w życiu codziennym.

Strukturalnie hulajnoga elektryczna składa się zazwyczaj z wytrzymałej ramy, siedziska, uchwytu sterującego, opon oraz podstawowych układów zasilania i akumulatorów. Rama wykonana jest z wytrzymałych, lekkich materiałów, aby zapewnić zarówno stabilność, jak i przenośność. Fotel ma ergonomiczny kształt, zapewniając wygodę nawet podczas dłuższych podróży.

Hulajnogi te oferują bogactwo funkcji wykraczających poza podstawowy ruch. Większość naszych modeli wyposażona jest w systemy oświetleniowe, które zapewniają bezpieczeństwo podczas podróży nocą lub w warunkach słabej widoczności. Niektóre modele z najwyższej półki oferują również regulowaną wysokość siedziska i kąt oparcia, aby zaspokoić spersonalizowane potrzeby różnych użytkowników.

Jeśli chodzi o docelowych użytkowników, hulajnogi mobilne są szczególnie lubiane przez seniorów, ponieważ pomagają im łatwo radzić sobie z codziennymi sprawami, spokojnymi wycieczkami i nie tylko. Zapewniają także nową niezależność osobom niepełnosprawnym lub przebywającym na rehabilitacji, znacznie poprawiając jakość życia i czyniąc podróżowanie prostszym i przyjemniejszym.

-

Kontekst branży i znaczenie zastosowania Starzenie się światowej populacji i rosnące zapotrzebowanie na dostępne rozwiązania w zakresie mobilnoś...

CZYTAJ WIĘCEJ -

Tło branżowe i znaczenie zastosowań The składany wózek elektryczny stała się kluczową platformą mobilności na rynkach opieki zdrowotnej, ...

CZYTAJ WIĘCEJ -

The Podnośnik pacjenta ze stopu aluminium to niezbędne urządzenie w nowoczesnych placówkach służby zdrowia, zaprojektowane z myślą o bezpiec...

CZYTAJ WIĘCEJ -

Konserwacja i czyszczenie hulajnogi dla niepełnosprawnych jest niezbędne, aby je zapewnić optymalną wydajność, trwałość i bezpieczeństwo...

CZYTAJ WIĘCEJ -

Wraz ze wzrostem natężenia ruchu miejskiego, kompaktowe rozwiązania w zakresie mobilności zyskują coraz szersze zastosowanie w podróżach na krótkic...

CZYTAJ WIĘCEJ

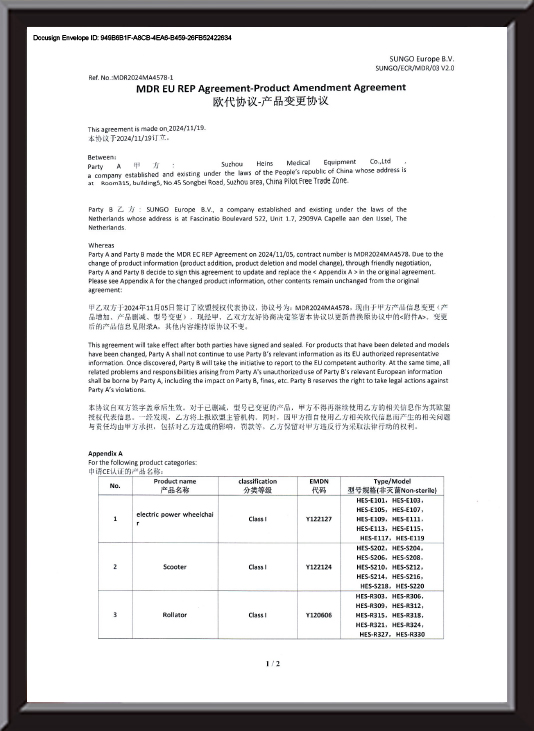

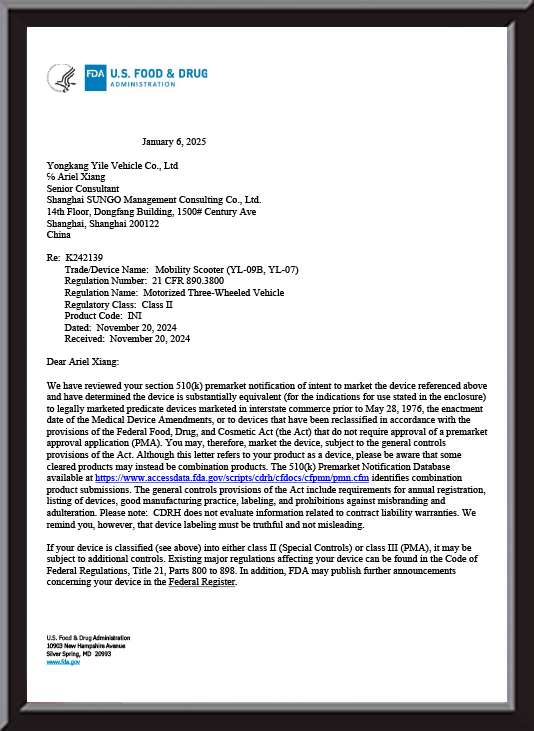

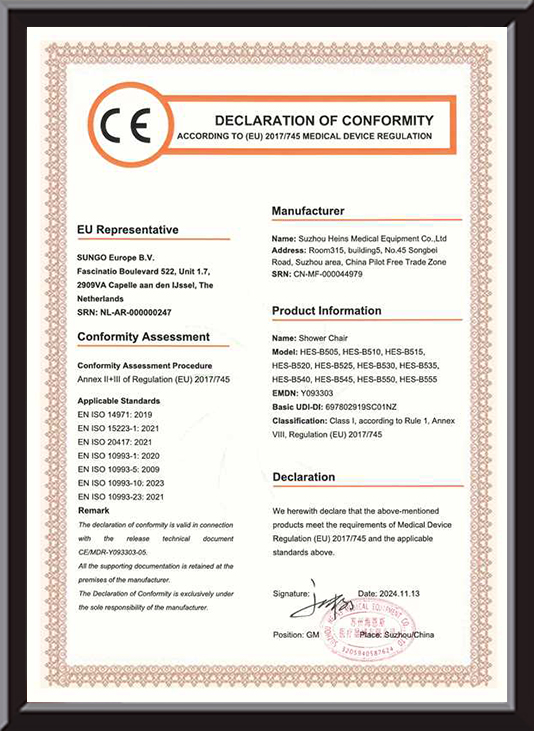

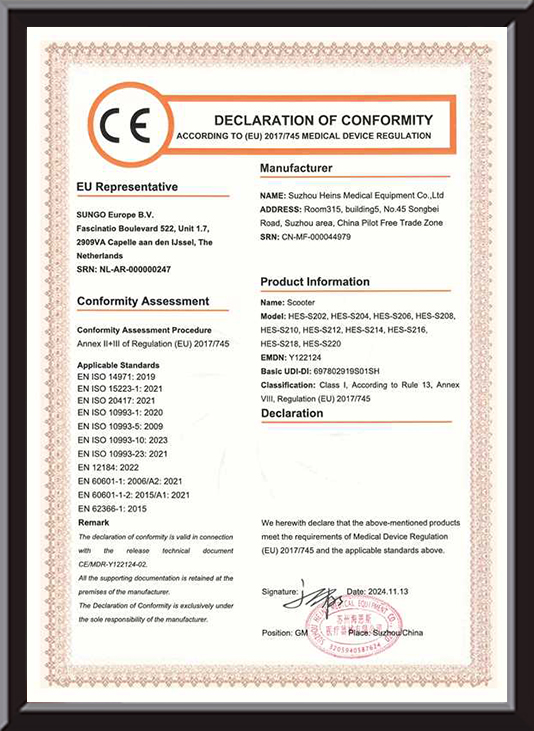

Jak zapewnić, że układ napędowy hulajnogi elektrycznej spełnia standardy trwałości określone w certyfikatach FDA i CE?

Podstawowe wymagania certyfikatów FDA i CE dotyczące trwałości układu napędowego

FDA (Amerykańska Agencja ds. Żywności i Leków) klasyfikuje trwałe hulajnogi elektryczne jako medyczne urządzenia wspomagające. Standardy trwałości skupiają się na bezpieczeństwie, niezawodności i możliwości dostosowania do scenariuszy użycia u pacjenta. Wymaga, aby system elektroenergetyczny nie miał usterek funkcjonalnych w przewidywanym okresie użytkowania (zwykle 5-10 lat), ze szczególnym uwzględnieniem zabezpieczenia silnika przed przegrzaniem, konstrukcji zapobiegającej wyciekom z akumulatorów oraz stabilności układu sterowania. Certyfikat CE (certyfikacja zgodności UE) opiera się na dyrektywie maszynowej (2006/42/WE) i dyrektywie niskonapięciowej (2014/35/UE), kładąc nacisk na wytrzymałość mechaniczną, bezpieczeństwo elektryczne i możliwość dostosowania do środowiska. Na przykład system zasilania musi przejść test wodoodporności i pyłoszczelności IP54, test cyklu temperaturowego od -20 ℃ do 50 ℃, a ciągła żywotność silnika pod obciążeniem znamionowym musi wynosić ≥10 000 godzin.

Wspólne wymagania tych dwóch obejmują:

Trwałość materiału: kluczowe komponenty muszą być odporne na starzenie i korozję oraz spełniać wymogi dyrektywy RoHS dotyczącej ochrony środowiska;

Cykl życia: wskaźnik utrzymania pojemności akumulatora po ≥1000 cyklach ładowania i rozładowania wynosi ≥80%;

Stabilność obciążenia: pod obciążeniem znamionowym (np. 150 kg) zakres wahań mocy wyjściowej wynosi ≤ ± 5%;

Tolerancja na uszkodzenia: system musi posiadać zabezpieczenie przed przeciążeniem, odcięcie zwarcia i funkcje ostrzegania o usterkach.

Ścieżka techniczna i strategia wdrożenia zapewnienia trwałości układu napędowego

(I) Optymalizacja materiałów i konstrukcji głównych komponentów

Trwałość konstrukcji układu silnika

Jako rdzeń napędowy, trwałość silnika zależy od materiału uzwojenia, konstrukcji rozpraszania ciepła i trwałości łożyska. Na przykład zastosowanie magnesów trwałych NdFeB w celu poprawy odporności stali magnetycznej na rozmagnesowanie, w połączeniu z całkowicie zamkniętą strukturą rozpraszającą ciepło chłodzoną wodą, może kontrolować temperaturę roboczą silnika poniżej 80°C (FDA wymaga, aby temperatura obudowy silnika wynosiła ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. wykorzystuje opatentowaną technologię w projektowaniu silników. System sterowania silnikiem optymalizuje wyjściowy moment obrotowy poprzez algorytm sterowania wektorowego FOC i zmniejsza wpływ prądu podczas rozruchu/hamowania. Po przetestowaniu może przedłużyć żywotność łożysk silnika do ponad 20 000 godzin, spełniając wymagania długoterminowej eksploatacji określone w certyfikacie CE.

Zarządzanie żywotnością systemu akumulatorowego

Zestaw akumulatorów musi być chroniony zarówno przez system zarządzania temperaturą, jak i system zarządzania akumulatorem BMS. Moduł akumulatora jest owinięty powłoką z aluminium lotniczego i materiałem kompozytowym z włókna węglowego, co może nie tylko poprawić wytrzymałość konstrukcyjną (odporność na wytłaczanie 1000 N bez odkształceń), ale także osiągnąć kontrolę różnicy temperatur ± 2 ℃ dzięki wbudowanemu silikonowi przewodzącemu ciepło (FDA wymaga zakresu temperatur pracy akumulatora od -10 ℃ ~ 45 ℃). BMS musi monitorować napięcie, temperaturę oraz szybkość ładowania i rozładowywania pojedynczego ogniwa w czasie rzeczywistym. Gdy napięcie ogniwa akumulatora odbiega od wartości średniej o ≥5%, system automatycznie uruchamia zabezpieczenie równoważące, aby uniknąć skrócenia żywotności spowodowanego przeładowaniem i nadmiernym rozładowaniem. Rozwiązanie akumulatorowe zostało przetestowane przez stronę trzecią, a współczynnik utrzymania pojemności osiąga 85% po 1000 cyklach ładowania i rozładowywania 1C, co przekracza podstawowe wymagania certyfikatu CE.

Projekt niezawodnościowy sterownika i układu przesyłowego

Aby sterownik mógł pracować w wilgotnym środowisku zewnętrznym, należy zastosować trzystopniową powłokę lakierniczą (odporną na wilgoć, kurz i mgłę solną). Skrzynia biegów musi przejść test zużycia ściernego. Na przykład stosuje się nawęglane i hartowane koła zębate 20CrMnTi, a twardość powierzchni zęba osiąga HRC58-62. Po 5000 godzinach pracy pod obciążeniem zużycie powierzchni zęba wynosi ≤0,05 mm. Konstrukcja łącza transmisyjnego została zoptymalizowana w patencie na składaną konstrukcję. Zmniejszając luz zazębienia przekładni (≤0,02 mm), zmniejsza się hałas pracy i zwiększa się trwałość układu przeniesienia napędu.

(II) Kontrola jakości procesu produkcyjnego i łańcucha dostaw

Precyzyjne zapewnienie wysokiej klasy sprzętu produkcyjnego

Dokładność przetwarzania podstawowych elementów systemu elektroenergetycznego wpływa bezpośrednio na trwałość. Na przykład niemiecka maszyna do cięcia laserowego TRUMPF używana przez Suzhou Heins Medical Equipment Co., Ltd. może osiągnąć dokładność cięcia 0,01 mm w przypadku blach ze stali krzemowej silnikowej i zmniejszyć straty rdzenia; japońska stacja spawalnicza robota Yaskawa wykorzystuje technologię śledzenia łuku, aby wytrzymałość zgrzewania ucha akumulatora wynosiła ≥50N, unikając wzrostu rezystancji styku spowodowanego fałszywym spawaniem (CE wymaga wzrostu temperatury punktu zgrzewania ≤30K). Bezpyłowy warsztat (poziom ISO8) w nowoczesnej bazie produkcyjnej o powierzchni 20 000 metrów kwadratowych może zapewnić, że cząsteczki zanieczyszczeń podczas spawania płytki drukowanej sterownika będą miały wielkość ≤0,5 μm, zmniejszając ryzyko zwarcia.

Pełne zarządzanie identyfikowalnością procesów w łańcuchu dostaw

Kluczowe komponenty (takie jak magnesy silnikowe i ogniwa akumulatorowe) muszą pochodzić od dostawców, którzy przeszli certyfikację IATF16949, a każda partia materiałów musi posiadać certyfikaty materiałowe i raporty z testów niezawodności. Na przykład ogniwo akumulatora musi przejść test przebicia igłą UL1642 (brak pożaru i eksplozji), a łożysko silnika musi posiadać certyfikat trwałości takich marek jak SKF czy FAG (żywotność L10 ≥50 000 godzin). Wydajny system zarządzania łańcuchem dostaw może zapewnić pełną identyfikowalność procesu, od przechowywania surowców po dostawę gotowego produktu, zapewniając, że każdy element układu napędowego spełnia wymagania materiałowe FDA i CE.

(III) Wielowymiarowy system testowania i weryfikacja zgodności z certyfikacją

Test trwałości symulujący scenariusze użytkowania

Test obciążenia mechanicznego: Zamocuj solidną hulajnogę na stole wibracyjnym, symuluj trudne warunki drogowe z częstotliwością 3 Hz i amplitudą ± 50 mm i uruchamiaj nieprzerwanie przez 500 godzin, aby sprawdzić wytrzymałość zmęczeniową wspornika silnika i wspornika akumulatora (FDA wymaga, aby części konstrukcyjne nie miały pęknięć, a śruby nie miały luzów).

Test cyklu środowiskowego: W komorze o wysokiej i niskiej temperaturze i wilgotności, cykl w temperaturze -20 ℃ ~ 50 ℃ (każdy punkt temperatury jest utrzymywany przez 8 godzin) i zastosuj wilgotność 95% przez 100 cykli, aby sprawdzić odporność elementów elektronicznych sterownika na warunki atmosferyczne (CE wymaga, aby rezystancja izolacji po testowaniu wynosiła ≥10 MΩ).

Test cyklu życia: Ciągła jazda z obciążeniem znamionowym (150 kg), rejestracja temperatury silnika, tłumienia pojemności akumulatora i wskaźnika awaryjności sterownika aż do wystąpienia pierwszej awarii funkcjonalnej, i wymagany średni czas między awariami (MTBF) ≥ 10 000 godzin (norma FDA dotycząca urządzeń medycznych).

Weryfikacja zgodności przez zewnętrzną agencję certyfikującą

Po pozytywnym przejściu testu wewnętrznego konieczne jest powierzenie laboratorium posiadającemu aprobatę FDA (np. UL, TÜV) w celu przeprowadzenia kompleksowych badań. Na przykład system akumulatorów musi przejść test bezpieczeństwa transportu UN38.3 (obowiązkowy wymóg certyfikacji CE), silnik musi przejść test wydajności EN 60034-1 (poziom IE3 lub wyższy), a sterownik musi spełniać normę kompatybilności elektromagnetycznej EN 61000-6-3. Podczas procesu certyfikacji produkty firmy Suzhou Heins Medical Equipment Co., Ltd. przedłożą kompletną dokumentację techniczną, w tym rysunki projektowe, raporty z testów i certyfikaty materiałowe, aby zapewnić identyfikowalność każdego połączenia.

(IV) System zarządzania jakością i mechanizm ciągłego doskonalenia

Pełna kontrola procesu zgodnie z normami ISO

W oparciu o wymagania norm ISO 13485 (System Zarządzania Jakością Wyrobów Medycznych) oraz ISO 9001, produkcja układów napędowych musi przejść:

Weryfikacja projektu (DV): Zidentyfikuj potencjalne ryzyko poprzez FMEA (analizę trybu awarii) na etapie badań i rozwoju. Na przykład, gdy poziom ryzyka przegrzania silnika wynosi ≥8, konieczne jest dodanie redundantnej konstrukcji czujników temperatury;

Weryfikacja procesu (PV): Prowadzony jest monitoring kluczowych procesów takich jak spawanie i montaż CPK (Process Capability Index), a do zapewnienia stabilności procesu wymagany jest CPK ≥ 1,33;

Kontrola gotowego produktu (FQC): Każdy system zasilania musi przejść 100% testów funkcjonalnych (takich jak prąd jałowy, czas reakcji zabezpieczenia przed przeciągnięciem), a FDA wymaga wskaźnika awaryjności ≤ 0,1%.

Optymalizacja trwałości w oparciu o dane posprzedażowe

Analizuj tryby awarii na podstawie zapisów gwarancyjnych. Przykładowo, jeśli pojemność partii akumulatorów po 1 roku użytkowania zanika zbyt szybko, należy prześledzić skład elektrolitu lub proces powstawania partii produkcyjnej i w porę skorygować parametry. Stworzono kompletny system informacji zwrotnej od klientów, umożliwiający śledzenie całego cyklu od dostawy części do realizacji projektu. Dane o awariach zebrane przez zespół obsługi posprzedażnej będą regularnie przesyłane do działu badawczo-rozwojowego w celu sprawdzenia trwałości produktów nowej generacji, zapewniając zgodność z wymogami FDA dotyczącymi zarządzania cyklem życia wyrobów medycznych.